随着物联网的发展,数据传输资费正在不断降低,无线通信的成本在逐年减少,而依靠无线网络进行数据传输的监控行业的远程监控成本大大下降,让工控无线监控行业得以快速发展。以往通过人工点检方式巡查,虽然已经具备振动和温度的测量和诊断分析数据,但是点检员或技术员不具备专业的振动分析理论基础,读取图谱能力有限,无法根据振动图谱进行故障分析。随着大数据挖掘技术的发展,设备运行状态的远程监测与精密故障诊断得到了数据和技术支撑,,为设备故障预测和维修提供了更加有利的条件。远程监测和智能诊断模块通过监测机泵的振动、温度、电流、电压、转速以及控制系统的各项运行参数,模块自动读取振动图谱中的故障特征指标,结合控制系统的参数一并,采用多参量多指标等多元统计分析技术,实现设备运行的健康监测和故障诊断。

钢铁行业设备运行状态的远程监测与精密故障诊断系统

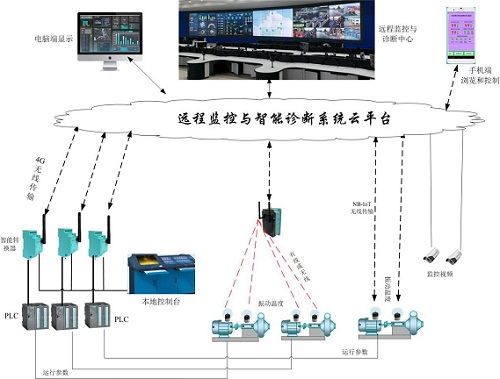

系统框图

系统可实现目标

(1) 实时监测与报警:泵站各项监控参数、振动温度参数的实时监测,报警;

(2) 远程启停控制:远程控制泵站启停。

(3) 健康状态综合评估:机泵健康状态评估,并给出评估报高。

(4) 故障诊断:健康状态不良时,,给出故障部位和故障原因,并提交诊断报告和维修建议。

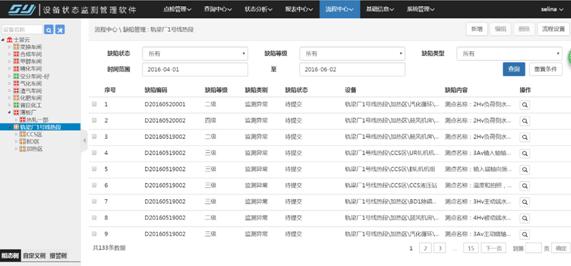

(5) 缺陷处理:故障确认后,进入维修流程,记录维修记录,保存典型案例。

系统组成:

(1) 运行数据采集与监测系统:

根据改造后的PLC系统输出接口配置无线智能转换器(与PLC之间的通讯可定制各种接口。),智能转换器内置LTE(4G)通讯协议,可将接收来的运行数据通过运营商的基站网络,实时上传云端平台。

(2) 动态数据采集与分析系统

机泵振动及其特征指标、轴承温度,,电机电流和电压值及其故障指标数据,通过安装的无线振动监测采集系统,将振动及其故障特征值,,通过LTE(4G)通讯协议上传云端平台。

(3) 故障智能诊断系统

云端平台安装泵站远程监控与故障诊断软件,将泵站各个参量融合在一个数据库中,实时监测泵站运行数据和动态数据,并实时报警。

出现故障后,服务器端对运行数据和状态数据,根据诊断规则和案例推理,给出故障原因和维修建议。

(4) 微信提醒功能

手机端通过浏览APP软件,实时查看各参量变化趋势,报警后系统自动将报警信息和故障原因,推送到相关人员的的手机微信。

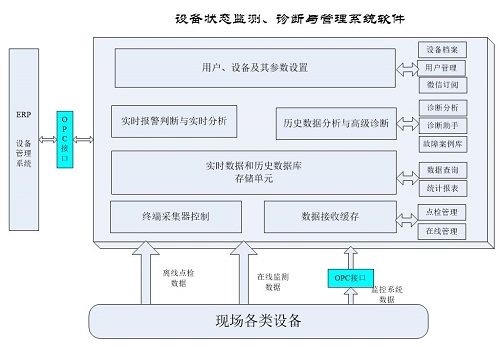

钢铁生产设备状态监测与智能诊断软件

软件架构

软件主要功能

(1) 设备档案:设备基础信息、维修记录、监测日志等信息存储与查询;

(2) 参数设置:设置监测测点、振动采集与分析参数、报警值设置、故障特征指标设置、频带能量设置等;

(3) 在线管理:设置监测测点、监测参量及其报警值设置、故障特征指标设置、频带能量设置等;

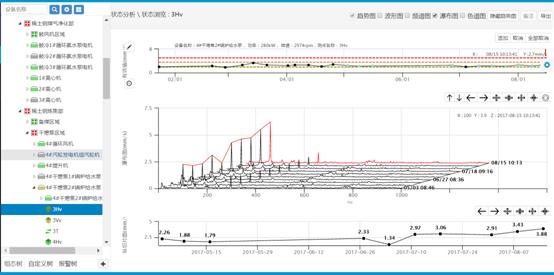

(4) 状态报警:可运行数据实时显示,运行数据、振动及其特征值、温度的趋势图以及当前状态;

(5)故障跟踪:设置不同故障的敏感指标,监测其数值变化实现故障跟踪定位;

(6) 精密诊断:可实现振动波形分析、频谱分析、包络谱图、瀑布图、色谱图等故障诊断图谱,用于设备精密故障分析;

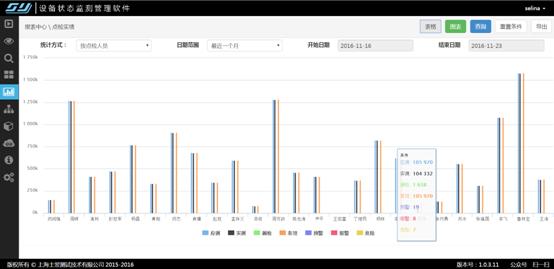

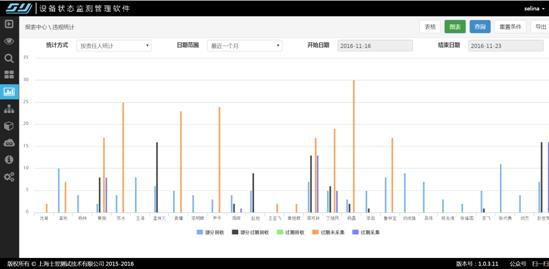

(7) 统计报表:报警次数统计、不同报警等级的设备数量统计、运行或停机设备数量统计;

(8) 诊断报告:生成故障和诊断报告,含设备基础信息、故障特征值、振动总值、报警状态、波形图、频谱图等;

(9) 故障案例:根据历史诊断和检修情况,为典型故障录入故障案例,为日后故障诊断分析提供参考;

(10)用户权限:不同用户设置不同的权限范围,以不同帐号和密码登录;

(11) 微信推送:关注微信公众号,订阅需要的状态信息或报表,系统自动通过微信发送个相关人员的微信号。及时了解设备当前状态,避免遗漏重大问题。

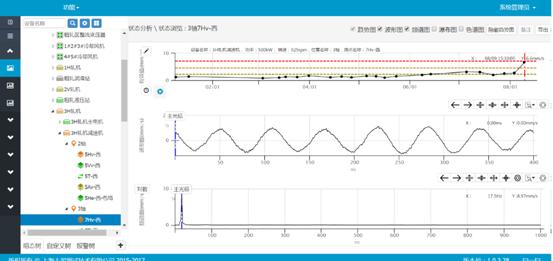

各类图表分析工具

趋势 波形 频谱图

饼图

瀑布图

柱状图

统计报表

柱状图

统计报表

我国钢铁企业设备管理现状分析

钢铁行业是我国的支柱产业之一,它起步早,设备相对比较落后。我国钢铁企业设备管理,大致经历了早期的事后修理(按需修理)制,20世纪50年代的计划预修制,80年代的全面生产维修制(TPM)和目前推广的点检定修制。尽管钢铁企业逐渐更换了部分陈旧设备,加强了设备管理,但其在实现企业或企业间设备资源的有效整合上还存在问题,突出表现在以下几个方面:

1.先进的设备与落后的管理方式相矛盾。近年来,冶金技术日渐成熟,发展势头强劲。原来影响产量、效率的技术难关一一被攻破。钢铁生产线上配套生产设备,电气设备也在不断地应用新技术,新材料。然而由于我国钢铁企业的设备管理一直延续着粗放型管理模式,大而全,小而全的组织机构交叉重叠,各级设备管理者缺乏主动性和创造性,,不再适应新形势的要求。这一矛盾已经严重制约企业生产效率的提高。

2.设备管理的目标和内容与企业的发展不适应。过去国有钢铁企业设备管理的目标是单一地为生产服务,设备管理的内容侧重于设备的技术管理,设备价值形态管理意识淡薄;而企业的发展是要建立现代企业制度,要求企业拥有法人财产权,建立资产经营责任制,企业不再只是生产和经营产品,而是经营出资者投入的资本金。设备资产是企业法人财产的重要组成部分,因此企业必须明确设备管理在价值形态与实物形态两个方面的任务,强化企业法人设备资产运营管理意识和运行机制,完善设备资产运营管理考核指标体系,探索设备价值形态管理和实物形态管理相结合的可操作的模式。

3.设备管理缺乏系统性,没有充分认识到设备管理在企业及其生产经营中的地位。大多数钢铁企业都认为,,设备是为生产服务的,对它的管理也只是一般性的维修管理。其实不然,设备管理是钢铁企业管理大系统中的一个子系统,从系统工程的整体性原则出发,设备管理子系统与设计、制造、使用、工程技术,财务等管理子系统是密切相关的。企业在设备寿命期内的每一个阶段,若要确保其可靠、高效、低成本,就必须调动业务流程上的所有部门协同参与,发挥各自的作用,开展综合管理。由于以往对设备管理在认识上、工作上的片面性,形成了在设备管理上各管一段,,缺乏系统的有机联系,没有形成以人为本,基于供应链基础上的责、权、利相结合的全员设备管理格局。

4.设备管理缺乏反馈机制。由于设备管理上缺乏系统性,因而人为的把设备的规划,设计、制造(设备管理的前半生)与选型、购置、使用、维修、更新、改造、报废(设备管理的后半生)分割开来,客观上造成了设备前半生与后半生管理的脱节,及后半生各个环节之间的脱节。这样不能形成有效的前馈控制和反馈控制,影响了设备管理的良性循环,更谈不上设备管理的全程最优。

5.注重短期效益,,忽视设备管理。在企业转换经营机制过程中,,部分钢铁企业的经营者只顾眼前利益,片面的追求低成本、拼设备、抓产量的现象普遍存在。使设备带病运行、磨损加剧、故障增加,形成不良的运行状态,进一步影响到产品质量,,同时也危及设备的安全运行。因而,所谓设备为发展生产服务,不仅是为完成当前的生产经营计划服务,而更重要的是重视企业所拥有的资产保值、增值、提高技术水平、保持后劲,为企业的长远发展目标服务。

6.设备管理信息化程度低。设备管理信息化程度低、效率不高、方法单一、难以发挥方法,手段综合运用的最优效果。我国钢铁企业的设备管理主要靠行政命令和经验管理为主,而很少主动,系统地吸收现代管理理论和现代设备管理新技术,如:系统论、控制论、信息论、经济理论、决策理论等。设备管理信息化是当前设备管理的发展趋势,企业应给予足够的重视。

钢铁厂设备状态监测与智能诊断系统多少钱一套 如何使用钢铁厂设备状态监测与智能诊断系统 钢铁厂设备状态监测与智能诊断系统有哪些生产厂家 钢铁厂设备状态监测与智能诊断系统都有哪些品牌

钢铁厂设备状态监测与智能诊断系统多少钱一套 如何使用钢铁厂设备状态监测与智能诊断系统 钢铁厂设备状态监测与智能诊断系统有哪些生产厂家 钢铁厂设备状态监测与智能诊断系统都有哪些品牌